La reconversion, parent pauvre des politiques d…

Pour faire face à la constante croissance du trafic passager, les aéroports ont deux solutions : construire de nouveaux terminaux ou améliorer ceux existants.

Pour faire face à la constante croissance du trafic passager, les aéroports ont deux solutions : construire de nouveaux terminaux ou améliorer ceux existants.

1 milliard de passagers aériens en 1987, 4,4 milliards en 2017 et 6 milliards en 2030 selon l’Organisation de l’Aviation Civile Internationale (ICAO) : le transport aérien est en constante croissance [1]. Pour permettre ce développement, une évolution des aéroports est nécessaire et possible. Dans le cas de la construction de nouveaux terminaux, de nombreux freins sont présents comme la durée des projets (qui se comptent souvent en dizaines d’années), le coût des infrastructures, ou les impacts environnementaux (écologiques, nuisances sonores et visuelles). Certains projets comme l’aéroport de Notre Dame des Landes peuvent ainsi être discutés des années pour finalement être abandonnés. Dans ce contexte, la refonte ou l’amélioration de l’existant peuvent être salvatrices.

Améliorer, là est le but du Lean : un ensemble de méthodes et d’outils basés sur des principes élaborés dans les années 50 par Toyota et arrivés en Europe dans les années 80-90. L’objectif du Lean est de produire au plus juste pour répondre à une demande client : éviter les gaspillages, éliminer les activités sans valeur ajoutée, standardiser les processus et adapter la production à la demande.

Depuis les années 2000, le Lean s’est diffusé dans l’industrie aéronautique et dans le secteur des services. De nombreuses entreprises s’approprient ses méthodes pour optimiser l’utilisation de leurs ressources matérielles ou humaines ainsi que pour augmenter la satisfaction des clients et des collaborateurs. L’excellence opérationnelle, dont le Lean est une composante, va même s’inscrire dans la culture d’entreprise, et dans les plans stratégiques des hubs internationaux.

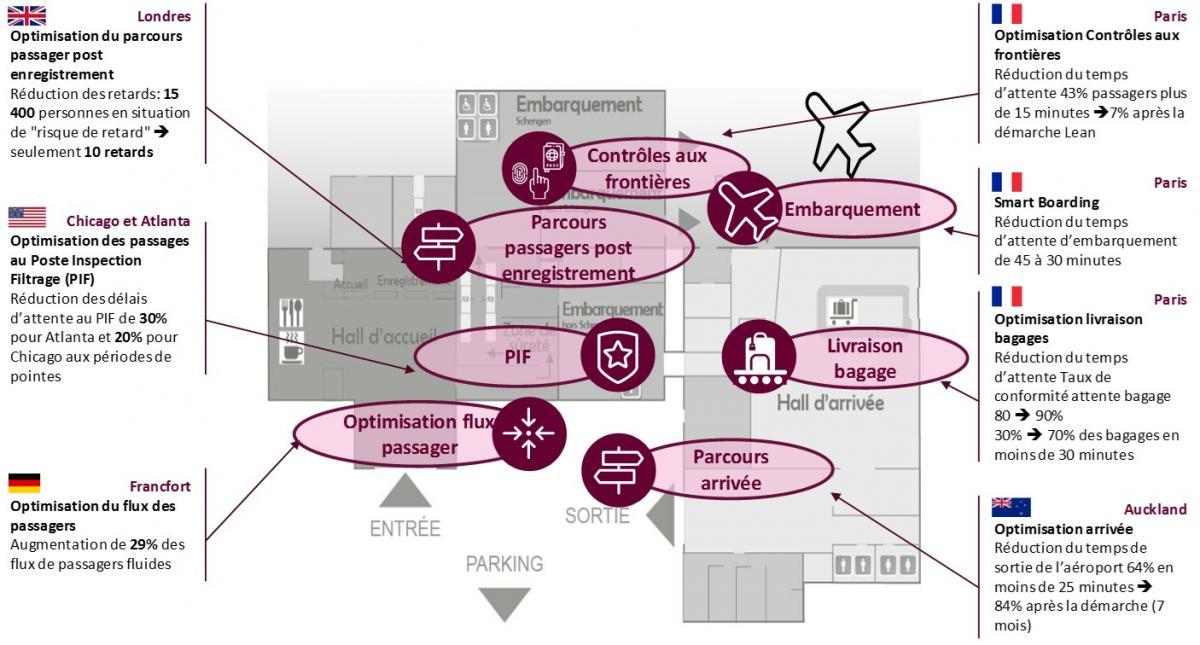

L’aéroport de Londres Heathrow a par exemple utilisé le Lean pour fluidifier le parcours passager au départ et réduire le nombre de passagers en situation de risque de retard, passant de 15 400 à 10 par mois. L’aéroport de Francfort a, lui, amélioré de 29% la fluidité de ces flux passagers grâce à l’application du Lean. Aux USA, les aéroports de Chicago et Atlanta ont appliqué le Lean à leur parcours d’Inspection Filtrage (PIF) avec pour effet une réduction des délais d’attente de 20 à 30% en moyenne.

Le parcours arrivée n’est pas en reste avec des gains significatifs pour l’aéroport parisien de Roissy Charles de Gaulle sur un chantier lié à la Police Aux Frontières et un projet porté sur la livraison des bagages, ou encore l’exemple de l’aéroport d’Auckland en Nouvelle-Zélande qui a augmenté de 50% le nombre de passagers qui sortent de l’aéroport en moins de 25 minutes.

Fig.1 : Exemples d’utilisation du Lean dans les hubs internationaux

Dans la suite de cet article nous aborderons plus en détails ces trois projets concernant le parcours arrivée des passagers.

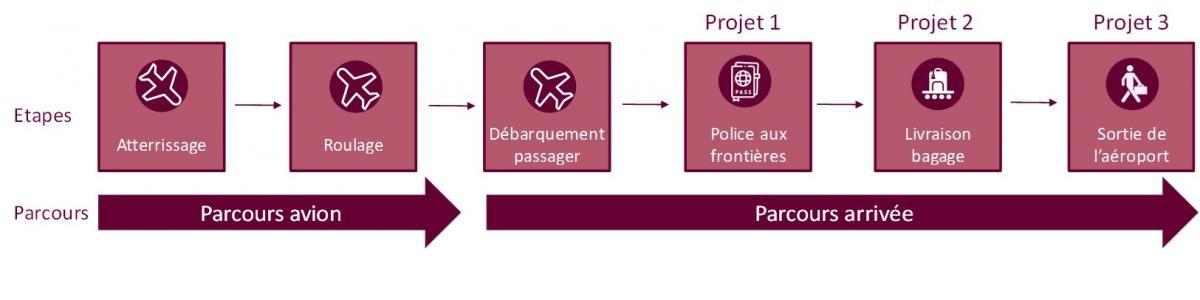

Pour un passager, la perception du parcours arrivée dans l’aéroport commence dès la touchée de l’avion sur le tarmac. Une première étape de roulage a lieu. Cette phase peut durer de quelques minutes à plusieurs dizaines de minutes en fonction de l’éloignement de la piste par rapport au terminal où l’avion sera garé, mais aussi la circulation d’autres avions qui seront prioritaires. Vient ensuite le débarquement de l’avion via une passerelle ou un escabeau. Une fois sur le sol de l’aéroport, le passager passera au travers d’un labyrinthe de coursives, par le contrôle aux frontières et la livraison bagages avant de quitter l’aéroport. Ces deux dernières étapes souvent synonymes d’attente et de frustration pour les passagers ont fait l’objet de chantiers de Lean Management dans de nombreux aéroports dans le monde.

Le passage par la police aux frontières (PAF) est une étape obligatoire en France pour les vols provenant d’un aéroport situé hors de l’espace Schengen [2]. Les passagers doivent passer devant les aubettes des policiers afin de justifier de leurs droits d’entrée sur le territoire. L’attente des passagers avant le contrôle est liée à plusieurs facteurs comme le nombre d’aubettes ouvertes, le manque de préparation en amont par les passagers des documents qui vont être contrôlés, l’organisation du cheminement et des flux passagers ou encore le nombre de vols arrivant à la même heure dans le même terminal.

Pour améliorer ce processus, l’aéroport de Roissy – Charles de Gaulle a utilisé une démarche de Lean Management portant le nom de DMAIC (Define, Measure, Analyze, Improve, Control) pour réduire le temps d’attente créé par les contrôles aux frontières. Cette démarche a permis de réduire le pourcentage de passagers qui attendaient plus de 15 minutes de 43% à 7% en un an. [3]

Dans un premier temps, des mesures sur le terrain ont été effectuées et ont permis d’identifier la cause principale des attentes importantes aux contrôles aux frontières : la structure de l’aéroport (1,5 km de long pour le terminal 2) allonge les déplacements des policiers en cas de changement de dernière minute des portes de débarquement. Plusieurs actions ont été préconisées suite à cette étude, comme la communication des effectifs des vols pour un meilleur dimensionnement des équipes de police aux frontières, ou l’amélioration du confort des files d’attente.

Des téléviseurs ont été installés afin de distraire, informer et atténuer la frustration occasionnée. L’optimisation des déplacements des policiers affectés aux aubettes a également été étudiée. [3]

Fig.2 : Les parcours avion et passager à l’arrivée

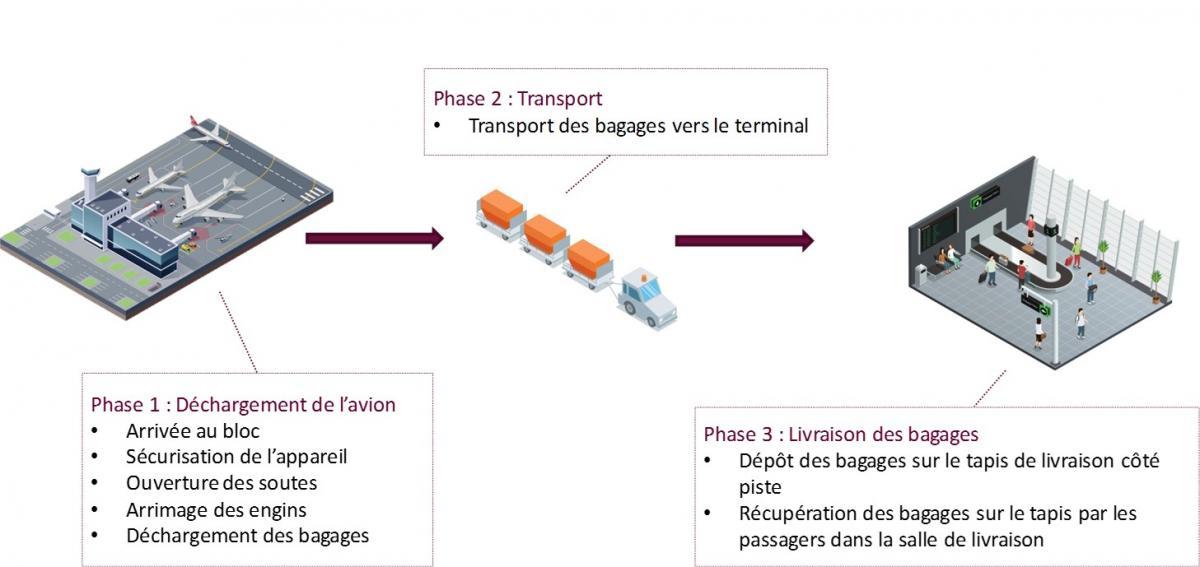

La livraison est aussi souvent synonyme d’attente et d’insatisfaction, d’autant plus qu’il s’agit de la dernière étape avant la sortie de l’aéroport. Contrairement aux idées reçues, cette activité ne dépend pas directement du gestionnaire de l’aéroport, mais de la société d’assistance en escale sous-traitante de la compagnie aérienne. Lors de la livraison des bagages, l’assistant en escale est chargé de décharger les bagages des soutes puis de les livrer sur le tapis affecté au vol.

Deux acteurs interviennent donc lors de ce processus :

Lors de ce processus, l’assistant en escale doit garantir un temps de livraison satisfaisant à la fois pour minimiser l’attente des passagers, mais également charger les bagages du vol suivant au plus vite pour permettre à l’avion de repartir dans les temps (25-30 minutes de temps de rotation pour un avion Airbus A319 d’EasyJet à Lyon, 2h pour un Boeing 787 Dreamliner d’Air France à New York). [4]

Il est important de synchroniser le parcours passager à celui des bagages et de faire coïncider leurs arrivées en salle de livraison. Cette synchronisation permet d’éviter de créer de l’attente pour le passager, mais également de limiter les cas de vols de bagages dans le cas où les bagages arriveraient avant leurs propriétaires.

Fig.3 : Les étapes opérationnelles de la livraison des bagages

L’aéroport de Roissy – Charles de Gaulle a lancé un projet de Lean Management sur la livraison des bagages visant à réduire les gaspillages tout au long du processus. Le projet a commencé par une caractérisation des vols selon différents critères : temps de trajet des passagers au sol selon la porte de débarquement, typologie d’avion, contrôle aux frontières obligatoires.

Les gaspillages observés sur le terrain ont été classés en 3 catégories : les MURI (« Qui n’est pas raisonnable »), MURA (« Qui n’est pas régulier »), et les MUDA (« Qui n’est pas nécessaire »).

Dans certains aéroports, des employés guident les passagers lors de leur arrivée jusqu’à la police aux frontières. Une fois arrivé dans l’aéroport, il n’est en effet pas toujours simple de savoir vers où il faut se diriger.

L’aéroport d’Auckland en Nouvelle-Zélande a travaillé sur son parcours passager en 2011. Des actions ont été menées sur la signalétique qui a été standardisée et renforcée.

Ce chantier permet aux passagers d’effectuer le parcours arrivée (de l’avion jusqu’à la sortie de l’aéroport) plus vite qu’auparavant, le pourcentage de passagers réalisant ce dernier en moins de 25 minutes est passé de 64% à 84%.

Un grand chantier sur la signalétique a également été mené par l’aéroport international de Philadelphie. En 2012, l’aéroport s’est appuyé sur des standards créés par l’Airport Cooperative Research Program (ACRP Report 52) pour mener une refonte totale de sa signalétique notamment par une uniformisation des couleurs utilisées et un ajustement de la taille de police [5]. Pour mener ce projet, les équipes de l’aéroport ont étudié sur le terrain les différentes situations que peuvent rencontrer les passagers. L’aéroport a ainsi remplacé 2000 panneaux et en a ajouté 3000 nouveaux.

Dans ce projet, la satisfaction des passagers a été améliorée et a eu un effet sur les activités commerciales de l’aéroport : les passagers satisfaits consomment en moyenne 40% plus. [6]

Dans ces deux cas, les équipes projets des aéroports de Philadelphie et Auckland se sont reposés sur deux principes fondamentaux du Lean : des déplacements sur le terrain afin de comprendre les causes racines du problème, puis sur le principe de standardisation. La standardisation est un pilier de toute méthodologie ou culture Lean qui permet de rendre les processus plus efficients en uniformisant les pratiques ou les ressources. Cette efficience permet ainsi de réduire la variabilité du temps de parcours pour les passagers, pour s’approcher au mieux de la cible définie.

Le Lean Management est une force pour les aéroports au même titre qu’il peut l’être pour l’industrie. Avec l’augmentation croissante du trafic aérien, et les réticences des populations et des gouvernements pour la création de nouveaux aéroports, le Lean devient dans les aéroports internationaux une composante à part entière des plans stratégiques. Combiné avec l’arrivée des innovations du smart airport, [7] le Lean management permet d’adapter les processus et les infrastructures existantes aux nouvelles attentes des passagers.

[2] Parlement Européen et du Conseil, Modification du Code Frontière Schengen, 2017

[3] Ministère de l’Intérieur, Magazine civique, 2011

[4] Etude Sia Partners à partir des sites des aéroports et du site flight radar.

[5] Airport Cooperative Research Program, Wayfinding and Signing Guidelines for Airports, 2015